Nach einem Wechsel des Zahnriemens sollte der Förderbeginn der Einspritzpumpe neu eingestellt werden,

je nach vorhandener Ausrüstung hat man dazu zwei Möglichkeiten um den korrekten Einspritzbeginn zu prüfen.

Mein Dank gilt Ulf für den Teil der Einstellung mit Heimwerkermitteln.

Einstellung mit Heimwerkermitteln:Vorab zum Verständnis der Methode eine kurze Funktionsbeschreibung der Spritzverstellung.

Die Einspritzpumpe VP 37 hat wie die älteren, rein mechanischen Bosch-Verteilerpumpen eine hydraulische Förderbeginnverstellung, welche eine mit der Drehzahl ansteigende Frühverstellung bewirkt. Diese wird (hauptsächlich zur Anpassung an die augenblickliche Einspritzmenge) durch den Motorcomputer so weit reduziert, bis der vom Nadelbewegungsfühler gemeldete Spritzbeginn mit dem Sollwert laut Kennfeld übereinstimmt. Dazu steuert er ein elektrisches Ventil (Spritzversteller) an, das einen Teil des Kraftstoffs aus dem hydraulischen Frühversteller ableitet.

Ohne Steuerspannung bleibt der Spritzversteller geschlossen und damit die hydraulische Frühverstellung voll wirksam, was in etwa dem Volllastbetrieb entspricht. Mit steigender Steuerspannung öffnet der Spritzversteller immer weiter und reduziert so die Frühverstellung immer stärker. Dies ist bei Teillast bzw. im Leerlauf der Fall.

Zur Ansteuerung des Spritzverstellers schaltet der Motorcomputer in schneller Folge und variablen Zeitanteilen ("Tastverhältnis") die volle Bordspannung ein und aus, was wirksame Spannungen zwischen knapp über Null und etwa 13 Volt ergibt.

Bei einem Sollwiderstand von 12 - 20 Ohm liegt der maximale Spritzverstellerstrom in der Größenordnung von 1 Ampere.

Der aktive Verstellbereich der Pumpe (mit der Grundeinstellung als Ausgangspunkt) ist nur wenig größer als die Differenz von frühesten und spätesten Spritzbeginn-Sollwerten laut Kennfeld.

Daraus ergibt sich, daß schon bei geringfügig falscher Grundeinstellung entweder die maximale Früh- oder Spätverschiebung laut Kennfeld nicht mehr erreicht wird.

Gleiches kann passieren, wenn der Soll-Spritzbeginn mittels Software-Adaption (VCDS) verschoben wird, ohne daß die Grundeinstellung entsprechend korrigiert wird.

In solchen Fällen kann die Spritzbeginnregelung in bestimmten Betriebszuständen an den Früh- oder Spät-Anschlag laufen, d.h am Spritzversteller liegt bei falscher Pumpeneinstellung regelmäßig eine wirksame Spannung von nahezu Null (bei Vollast) bzw. 13 Volt (im Teillastbreich) an.

Bewegt sich die Spritzverstellerspannung im Fahrbetrieb immer zwischen diesen Werten, so ist die Pumpe richtig eingestellt und die Spritzverstelung voll funktionsfähig. Also erlaubt das Messen der Spritzverstellerspannung eine recht genaue Beurteilung der Pumpeneinstellung.

Zum Messen der Spannung muß man die beiden Kabel zum Spritzversteller anzapfen und die Spannung möglichst mit einem analogen Zeigergerät (das aufgrund seiner Trägheit den jeweils wirksamen Mittelwert der getakteten Spannung anzeigt) im Fahrgastraum während einer Probefahrt beobachten (lassen).

Ein ständiges leichtes Pendeln der Spritzverstellerspannung zeigt die normale Regeltätigkeit an. Im Teillastbereich reagiert die Spannung feinfühlig und stufenlos auf alle Gaspedalbewegungen ( mehr Gas = geringere Spannung und umgekehrt); Sprünge sind nur beim völligen Lösen und Wiederbetätigen des Pedals (Schubabschaltung) bemerkbar. Ansonsten deutet eine springende Spannung auf defekte Nadelbewegungsfühler, klemmende Spritzversteller bzw. Verstellhydrauliken, Kabelbrüche oder andere Probleme hin.

Stimmt die Pumpeneinstellung nicht (d.h. die Spritzverstellerspannung liegt oft an einem Anschlag), braucht man nur in Richtung der häufigeren Regelanschläge "nachzugeben": Wird schon im Teillastbereich der Früh-Anschlag (unter ca. 0,5 Volt) erreicht, so stellt man die Pumpe auf einen früheren Förderbeginn ein, und umgekehrt.

Sollte auch nach mehrmaliger Korrektur der Pumpeneinstellung die Regelung immer wieder am Früh- oder Spätanschlag liegen, so empfiehlt sich für optimale Leistung, gutes Startverhalten und minimalen Verbrauch eine Einstellung, die beim vollen Beschleunigen im 2. oder 3. Gang eine Spritzverstellerspannung von etwa 0,8 bis 1,2 Volt ergibt.

Liegt dann die Regelung bereits im mittleren Teillastbereich am Spät-Anschlag, so ist der hydraulische und / oder elektrische Verstellbereich durch Ablagerungen in der Pumpe oder andere Defekte eingeschränkt.

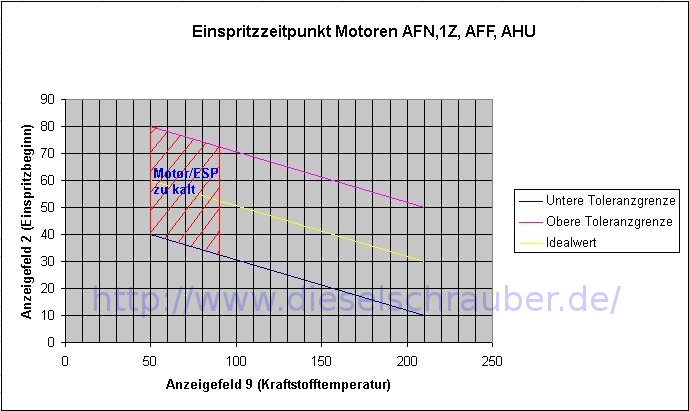

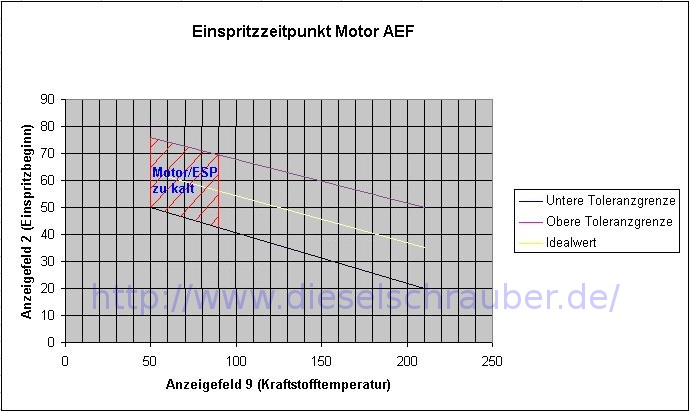

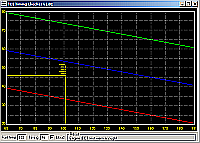

Solche Probleme bleiben bei der Grundeinstellung laut Werksvorgabe unerkannt, weil hier die Pumpe bei voll angesteuertem Spritzversteller lediglich auf korrekten (späten) Spritzbeginn im Leerlauf justiert wird. Bei ungenügendem Regelbereich wird dann unter hoher Last die erforderliche Frühverstellung nicht mehr erreicht - der Motor wird schlapp und durstig, aber die Ursache gerne woanders gesucht, solange kein eindeutiger Fehlerspeicher-Eintrag gefunden wird oder das Regelverhalten bei einer Probefahrt kontrolliert wird (z.B. Datalogging mit VCDS und Prüfen mit KDataScope).

Je nach Motor bzw. Einspritzpumpe hat man nun zwei Möglichkeiten, entweder die Pumpe zu verdrehen oder das Zahnriemenrad auf der Pumpenwelle. Falls man einen Motor besitzt bei dem die Verstellung über das Pumpenrad erfolgt, ist zu beachten daß die Befestigungsschrauben Dehnschrauben sind die nach Gebrauch erneuert werden müssen(Anzugsmoment 20Nm + 90°).

Daher sind zum Prüfen die Schrauben nur mit 20Nm anzuziehen und erst bei korrekter Einstellung um 90° weiterzudrehen.

Die Zentralmutter auf dem Pumpenrad ist nicht zu lösen.

Bei häufigem Spät-Anschlag im Teillastbereich und / oder einer Vollast-Spannung über ca. 2 Volt erfolgt die Korrektur der Pumpeneinstellung in Richtung "spät".

Zum Verstellen der Pumpe über die Pumpenbefestigung die obere Zahnriemenabdeckung abbauen und die 3 zahnriemenseitigen Fixierschrauben und eine am anderen Pumpenende soweit lösen, daß sich die Pumpe gerade verdrehen läßt. Beim Fixieren zuerst die zahnriemenseitigen Schrauben anziehen, um ein Verkanten der Pumpe in der Konsole mit verschleißförderndem Zahnriemen-Schieflauf zu vermeiden. Zuletzt alle pumpenseitigen Muttern der Einspritzleitungen lösen und wieder anziehen, um spannungsbedingten Vibrationsbrüchen vorzubeugen.

Da schon ein Verdrehen der Pumpe um 1 Millimeter deutliche Spannungsverschiebungen bewirkt, sollte die Ausgangsstellung unbedingt markiert werden.

Notfalls kann die Pumpe bei stehendem Wagen im Leerlauf des betriebswarmen Motors so eingestellt werden, daß die Spritzverstellerspannung gerade den Spät-Anschlag erreicht. Anschließend sollte man auf einer Probefahrt die Pumpeneinstellung wie beschrieben prüfen und ggf. korrigieren.